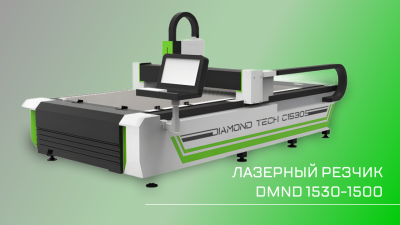

Оптоволоконный лазерный станок для резки металла DMND 1530-1500W

Оптоволоконный лазерный станок для резки металла DMND 1530-1500W

Наши станки лазерной резки имеют портальную структуру с литой поперечной балкой. Вся структура имеет высокую прочность, и в отличие от консольных моделей, обеспечивает стабильную работу.

При производстве, станина станка проходит термическую обработку для снятия напряжения металла. Благодаря этому удается добиться жесткости конструкции, а вследствие чего и безупречной точности обработки.

- Большие удельные мощности при обеспечении высокой нагрузочной способности и минимальных габаритах привода;

- Более высокий КПД;

- Облегченная конструкция - вдвое компактней и легче редукторов других видов;

- Не требуют обслуживания в процессе эксплуатации.

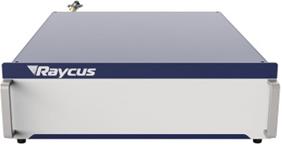

Станок оснащен лазерным источником компании «RAYCUS»(Китай). Это всемирно признанный лидер в области производства оптоволоконных лазеров, что подтверждает безупречная и безотказная работа.

В лазерном излучателе установлена кондиционирования для охлаждение электрокомпонентов. система

- Функции определения и поддержания расстояния до поверхности листа в режиме реального времени;

- Адаптация к любой режущей головке и насадке;

- Сигнализирование при выходе за край заготовки или ударе о препятствие;

- Поддержка функции поиска краев заготовки и т.д.

Стойка управления станком отличается простотой, надежностью, и интуитивной панелью управления. Компьютер управляется ОС Windows.

Удобный и эргономичный пульт управления, предназначен для управления станком в ручном режиме. Значительно облегчает работу оператора во время настройки станка, а также снижает риск повреждения оборудования в процессе обработки.

Автоматический чиллер для охлаждения излучателей лазерных станков.

Чиллер позволяет непрерывно охлаждать лазерную систему, предотвращая от перегрева лазерный источник, лазерную головку. Регулировка температуры осуществляется в автоматическом режиме.

Автоматический чиллер для охлаждения излучателей лазерных станков.

Чиллер позволяет непрерывно охлаждать лазерную систему, предотвращая от перегрева лазерный источник, лазерную головку. Регулировка температуры осуществляется в автоматическом режиме.

| № | Наименование | Кол-во, шт. | Примечание |

|---|---|---|---|

| 1 | Оптоволоконный лазер DMND 1530S - механическая часть | 1 шт. | |

| 2 | Лазерный источник | 1 шт. | RAYCUS RFL-C1500S-CE |

| 3 | Серводвигатели/драйвера | 4 шт. | Delta(Тайвань) |

| 4 | Редуктор | 1 компл. | Motoreducer (Испания) |

| 5 | Интегрированная консоль управления с ЖК-дисплеем и ПК | 1 компл. | В комплекте |

| 6 | Система управления лазерной резкой | 1 комп. | CYPCUT |

| 7 | Датчик отслеживания высоты до поверхности листа | 1 шт. | BCS 100V.3 (автономный) |

| 8 | Лазерная режущая голова с функцией Автофокусировки | 1 шт. | Raytools BM 111 (a-focus) |

| 9 | Система безопасности при падении давления газа | 1 шт. | Автоматический датчик давления |

| 10 | Чиллер | 1 шт. | S&A |

| 11 | Беспроводной пульт управления | 1 шт. | В комплекте |

| 12 | Автоматическая система смазки | 1 шт. | Установлена |

| 13 | Система пылеудаления | 1 шт. | В комплекте |

| 14 | Датчик безопасности при падении давления рабочего газа | 1 компл. | Установлены |

| 15 | Электромагнитный клапан | 1 компл. | AIRTac (Тайвань) |

| 16 | Пропорциональный клапан | 1 компл. | SMC (Япония) |

Оптоволоконный лазерный станок DMND 1530-1500W – это высокопроизводительное оборудование для резки листовых металлов, оснащённое современными технологиями для высокой точности и стабильности работы. Станок режет широкий спектр металлов, в том числе углеродистую сталь – до 14 мм, нержавеющую сталь – до 6 мм, алюминий и латунь – до 4 мм.

Станок оснащен твердотельным лазером Raycus мощностью 1,5 кВт. Лазерная головка Raytools BM111 с автономным контроллером высоты BCS100 позволяет эффективно обрабатывать даже неровные поверхности. Система автоматической фокусировки обеспечивает качественную резку без необходимости ручной настройки. Управление движением лазерной головы осуществляется с помощью сервосистемы Delta, она обеспечивает высокую точность и скорость резки до 30 м/минуту.

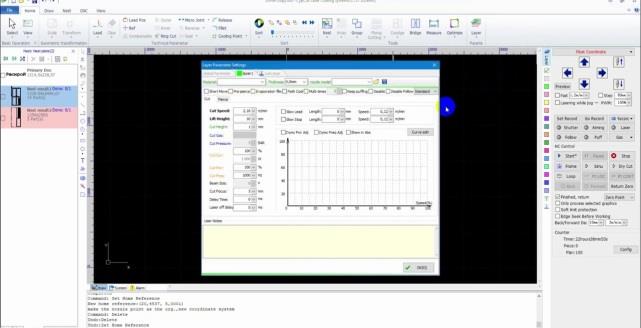

Станок оснащен интегрированной консолью управления с ЖК-дисплеем и ПК. Интуитивно-понятная русскоязычная система управления CypCut отличается удобством и простотой эксплуатации. Благодаря широкому функционалу CypCut обеспечивает эффективное управление всеми параметрами лазерной резки.

DMND 1530-1500W – это профессиональный инструмент для металлообработки, который обеспечит вашему производству высокую эффективность, стабильность и отличное качество резки.

СЕРВИСНАЯ ИНФОРМАЦИЯ

ШЕФ-МОНТАЖНЫЕ РАБОТЫ

Шеф-монтажные работы (пусконаладочные работы) производятся авторизированными заводом специалистами компании.Выезд специалиста для проведения пуско-наладочных работ осуществляется на основании заявки, полученной от покупателя в течении трех дней. К моменту приезда специалиста, покупателем должны быть проведены в соответствии с инструкцией работы по установке оборудования на рабочее место и проведены соответствующие коммуникации.

По завершению установки наши специалисты проведут обучение технического персонала заказчика на рабочем месте для обеспечения уверенной эксплуатации станка.

Обучение будет проведено по следующим темам:

- Использование управляющего ПО;

- Работа с панелью управления, параметры программного управления и их настройках.

- Обслуживание, очистка станка и оптики;

- Устранение возможных неполадок и ошибок;

- Меры безопасности при эксплуатации станка.

ТЕХНИЧЕСКИЕ УСЛОВИЯ ДЛЯ ПРОВЕДЕНИЯ ШМР:

- Габариты с учетом места для тех. обслуживания, не менее: 6500 х 5000 мм (без присутствия посторонних предметов), см. схему;

- Качество покрытия: ровный бетонный пол (наливной), перепад не более 5мм/м;

- Доп. условия по установке крепежных элементов: He требуется;

- Требуемые расстояния между элементами: выставляет инженер в процессе ШМР;

- Требования по организации энергоснабжения;

- 380В (кабель медный не менее 4х10 мм^2);

- Автоматический рубильник 50А;

- Питание чиллера допускается от выделенной сети 220В • Точки подключения коммуникаций: см. схему

- Подготовка сжатого воздуха: Pном = 6атм, Qном = 50 л/мин, класс чистоты воздуха 6.7.4(где 6-частицы; 7-вода; 4-масляные примеси) по ГОСТ ИСО 8573-1-2005. • Рабочие газы:

- Сжатый воздух (материалы из углеродистой стали и менее требовательных материалов, Pном = 15 атм, чистота 99,999%)

- Кислород (материалы из углеродистой стали, подготовить 5 баллонов, редуктор для баллона с обеспечением выходного давления 20 атм., чистота кислорода 99,99%);

- Азот (материалы из нержавеющей стали, подготовить 5 баллонов, редуктор для баллона с обеспечением выходного давления 30 атм., чистота кислорода 99,999%);

- Охлаждение: подготовить 50 литров дистиллированной воды;

- Температура окружающей среды: 20˚С;

- Наличие грузоподъемных механизмов: грузоподъемностью до 5 тонн. Наличие обучаемого персонала: 2 человека.

ИСПОЛЬЗОВАНИЕ ВОЗДУХА ПРИ РЕЗКЕ МЕТАЛЛА

При лазерной резке металла, используются вспомогательные газы.

Одним из самых популярных и доступных газов, является воздух.

Рекомендуемое давление при резке - 13-15 бар.

Основные плюсы использования воздуха в лазерной резке:

Во-первых, это отсутствие оксидов на поверхности среза. Вторичная обработка с целью очистки значительно упрощается или отсутствует полностью.

Во-вторых, это высокая производительность. При обработке металла толщиной более 3,5 мм азот обеспечивает лучшую скорость резки. Однако воздух позволяет резать мягкую сталь толщиной 10 3,5 мм на 3% быстрее в сравнении с азотом.

Воздух хорошо подходит для резки тонкого материала. Его применяют для обработки большинства деталей из нержавеющей стали. Очевидно, что это не универсальный вспомогательный газ. В ряде случаев он не может быть альтернативой кислороду или азоту. Например, детали для космической и пищевой промышленности режут только с применением азота. Но там, где идеальная гладкость кромок не нужна, воздух позволит значительно сократить расходы при сохранении качества готовых деталей.

ПОДГОВКА ВСПОМОГАТЕЛЬНЫХ ГАЗОВ, АСХОДОВАНИЕ ГАЗОВ ПРИ РЕЗКЕ

- Подготовка кислорода (O2), чистота ≥ 99,6%

- Рекомендуем выбрать жидкий консервированный кислород + газификационное оборудование для подачи газа. Давление жидкости может составлять 2 МПа, винтовая резьба на выходе - G 5/8.

- Подача кислорода с газовыми баллонами. Давление газового баллона с кислородом составляет ≥ 12 МПа.

- Если Вы часто выполняете резку красной меди, то необходимо выбрать жидкий консервированный кислород + газификационное оборудование для подачи газа. Давление жидкости может составлять ≥ 2,5 МПа, производительность газификационного оборудования ≥ 100 м3/ч.

- Подготовка азота (N2), чистота ≥ 99,9%

- Для обеспечения нормальной резки нержавеющей стали и алюминиевого сплава, мы настоятельно рекомендуем выбрать жидкий консервированный азот + газификационное оборудование для подачи газа.

Подготовьте внешнюю резьбу R1/2 и соединение со станком.

Для лазерного источника мощностью 2кВт/2,5кВт, давление жидкости может составлять ≥ 2,5 МПа, производительность газификационного оборудования ≥ 100 м3/ч. Для лазерного источника мощностью 3кВт 15кВт, давление жидкости может составлять ≥ 3,0 МПа, производительность газификационного оборудования ≥ 150 м3/ч.

- Подача азота с газовыми баллонами.

Давление газового баллона с азотом составляет ≥ 12МПа

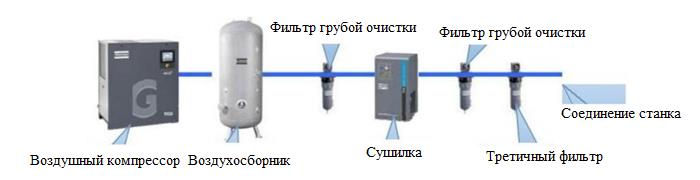

- Подготовка сжатого воздуха, чистота ≥ 99,9%

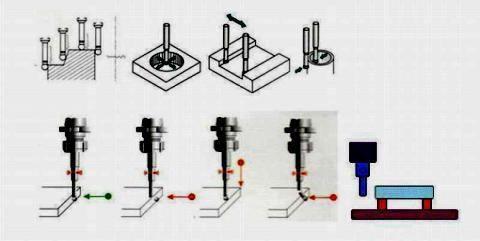

Для оптоволоконного лазерного станка подготовьте сжатый воздух, как показано на рисунке ниже:

Примечание: Если воздушная резка используется часто, то для достижения лучших результатов резки пользователям рекомендуется добавить устройство холодной сушки (как показано на рисунке); устройство холодной сушки может производить сжатый воздух под необходимой точкой росы.

Таким образом, большое количество водяного пара и масляного тумана, содержащихся в нем, конденсируются в жидкие капли, отделяются газом и жидкостью, выпускаются из сушилки, а сжатый воздух высушивается.

ТЕХНОЛОГИЯ СЖАТОГО ВОЗДУХА

| № | Наименование | Примеры |

|---|---|---|

| 1 | Воздушный компрессор |

|

| 2 | Воздухосборник |

|

| 3 | Устройство холодной сушки | Точка росы 3-10°C |

| 4 | Фильтр грубой очистки | Производительность при переработке газа - 1,5 м3/мин, точность удаления масла - 3 мг/м3 (3 ч/млн), точность удаления пыли - 3 мкм |

| 5 | Фильтр тонкой очистки | Производительность при переработке газа - 1,5 м3/мин, точность удаления масла - 3 мг/м3 (3 ч/млн), точность удаления пыли - 3 мкм |

| 6 | Третичный фильтр | Точка росы 3-10°C |

РАСХОД ВОЗДУХА

Применяемый газ, давление:

- Воздух: 13-15 атм.

- Кислород: 0,5-1,5 атм.

- Азот: 13-15 атм.

| Диаметр отверстия сопла, мм | Толщина и марка материала | Тип и расход режущего газа, м3/час | |||

|---|---|---|---|---|---|

| Воздух | Кислород | Азот | |||

| Чёрная сталь(Ст3сп) | |||||

| 1 | 0,8мм | 15 | - | - | |

| 1,5 | 1,5мм | 20 | - | - | |

| 2 | 2мм | 30 | - | - | |

| 3 | 3мм | 45 | - | - | |

| Нержавеющая сталь(12Х18Н10Т) | |||||

| 1,5 | 1мм | 20 | - | 20 | |

| 1,5 | 1,5мм | 20 | - | 20 | |

| 1,5 | 2мм | 20 | - | 20 | |

| 2 | 3мм | 30 | - | 30 | |

| Алюминий(Амг6, Амц3, Д16) | |||||

| 1,5 | 1мм | 20 | - | 20 | |

| 1,5 | 1,5мм | 20 | - | 20 | |

| 1,5 | 2мм | 20 | - | 20 | |

СИСТЕМА УПРАВЛЕНИЯ CYPCUT

Система управления CypCut представляет собой систему программного обеспечения, предназначенного для лазерной резки, но и управление слоями, обработку изображений, настройку процесса резки, планировании траектории обработки, моделирования процесса резки.

Программное обеспечение поддерживает форматы графических данных AI, DXF, PLT, Gerber, LXD и другие, а также поддерживает международный стандарт G-кода, разработанный Mater Cam, Type 3, Wentai и др.

- автоматическая оптимизация при открытии/импортировании DXF и других файлов, в том числе: удаление повторяющихся линий, объединение кромок, удаление мелких изображений, автоматическое разделение внутренних и внешних контуров и произведение сортировки. Вышеуказанные функции могут быть выполнены вручную.

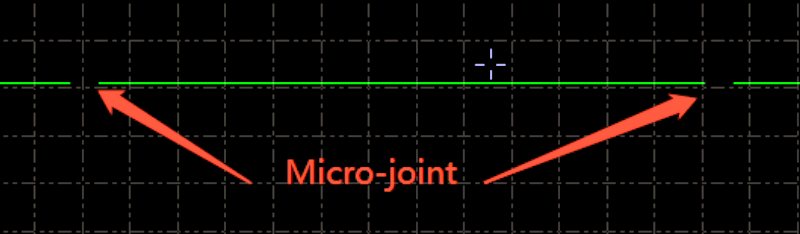

- поддержка функций редактирования и набора, включая: увеличение и уменьшение масштаба, перенос, отражение, вращение, выравнивание, копирование и комбинирование.- простые в использовании настройки внешних и внутренних направляющих, компенсации зазоров, микро-соединений, перемычек, и так далее.

- различие внутреннего и внешнего контура, определение направления компенсации зазора в соответствии с внутренним и внешним контуром, проверка направляющих.- поддержка разрыва и соединения кривых, сглаживания кривых, преобразования текста в кривые, группировки/разгруппировки объектов.

- функция автоматического размещения, которая позволяет сократить время разработки проекта и уменьшить количество отходов.

- простое заполнение при помощи большого разнообразия шаблонов.

- для функций автоматической и ручной сортировки поддерживается настройка порядка обработки изображений в группе.

- специальная функция просмотра позволяет выполнять проверку порядка обработки более интерактивным способом, чем моделирование.

- поддерживаются режимы двух-стадийного прожига, последовательного прожига, группового предварительного прожига. Настройка режимов зависит от мощности лазера, частоты, вида лазера, типа используемого газа, давления воздуха, тока, времени задержки и высоты отслеживания процессов прожига и резки.

- настройка в реальном времени частоты и мощности, настройка параметров для плавного старта.

- библиотека материалов хранит в себе все параметры обработки, которые можно повторно использовать для этого материала.

- возможность создания точки восстановления в любой точке после остановки или временной остановки; запуск обработки из любой позиции.

- программное обеспечение поддерживает резку труб и плоского материала, резку пересекающихся линий.

- поддержка отслеживания высоты резки после выхода за пределы листа.- автоматический поиск кромки и точное позиционирование.

- поддержка 30 видов ПЛК и более 50 программируемых процессов.

- программируемые входы и выходы, программируемый аварийный вход.

- удаленное управление системой при помощи беспроводного пульта и Etherne

- Управление и настройка необходимых узлов лазерного комплекса;

- Отдельные параметры режимов раскроя и врезки;

- Автоматическая оптимизация задания раскроя;

- Улучшенная функция перфорации - FLYCUT;

- Оптимальное расположение деталей - NESTING;

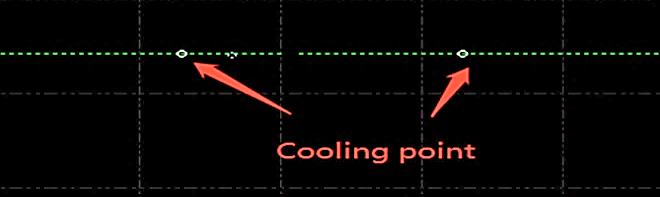

- Функция охлаждения контура реза - LEAD POS;

- Функция микро-перемычек - MICRO JOINT;

- Функция обработки сложных контуров - PULSECUT;

- Функция вырезки контуров, лежащих на одной прямой - LINESECUT;

- Управление параметрами лазерного источника;

- Защита режущей головы;

- Дистанционная диагностика;

- Дружелюбный интерфейс.

ПРОГРАММНАЯ ОПТИМИЗАЦИЯ РАСКРОЯ ВКЛЮЧАЕТ В СЕБЯ РЯД АВТОМАТИЧЕСКИХ ФУНКЦИЙ П.О:

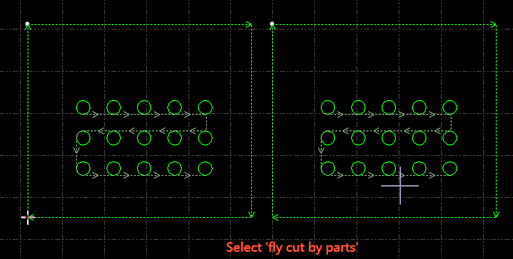

ТЕХНОЛОГИЯ FLYCUT

Данная технология оптимизирует обработку тонких металлов. Система осуществляет раскрой не отдельными объектами, а распознает все контуры, лежащие на одной прямой и после режущая голова в высоком темпе проходит весь лист по определенной прямой. Данная функция значительно экономит время при перфорации листа.

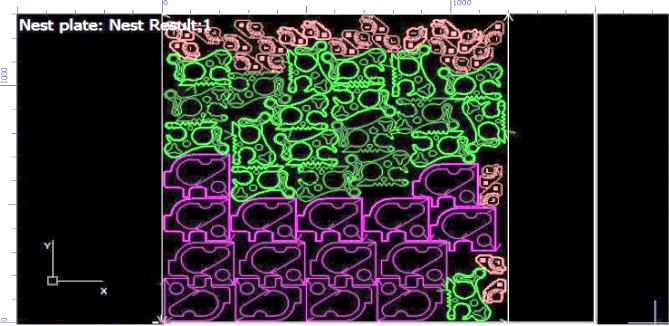

ТЕХНОЛОГИЯ NESTING

Позволяет разместить, максимально необходимое количество деталей на обрабатываемом листе, также учитывается параметр минимизации отходов. Таким образом, экономится время на подготовке задания. Также опция высчитывает время обработки данного задания. Это позволяет точно высчитать себестоимость готового изделия.

ТЕХНОЛОГИЯ LEAD POS

Обеспечивает расстановку охлаждающих точек по контуру детали для предотвращения перегрева обрабатываемой поверхности и облоя в зоне реза. Данная функция актуальна для раскроя металла на низких скоростях, углах и мелких элементах.

ТЕХНОЛОГИЯ PULSECUT

Технология PulSeCut предназначена для высококачественной обработки сложных контуров. Функция позволяет обрабатывать определённые участки контуров (углы, близко расположенные участки) в импульсном режиме. Переключение между PulSeCut и обычным режимом осуществляется автоматически в соответствии с настройками. PulSeCut позволяет установке переключаться между непрерывным и импульсными режимами резки даже в пределах одного контура.

ТЕХНОЛОГИЯ LINESECUT

LineSeCut осуществляет вырезку не каждой детали по отдельности, а всех контуров, лежащих на одной прямой, что существенно сокращает время обработки тонколистовых металлов. Оптическая головка в высоком темпе построчно проходит весь лист, производя вырезку контуров на соответствующем отрезке. Экономия времени особенно заметна при резке перфорированных решеток. Также доступны функции компенсации толщины лазерного луча, для достижения абсолютно точных размеров изготавливаемой продукции. Возможность выставлять точки вреза вне контура обработки заготовки под произвольным углом и на разных расстояниях, как в автоматическом так и в ручном режимах. Управление координатной системой обеспечивается как со стойки ЧПУ, так и с помощью беспроводного пульта, что значительно облегчает позиционирование режущей головы по отношению к заготовке, а также упрощает работу оператора станка.

БЕЗОПАСНОСТЬ

ФУНКЦИЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ЛИСТА

Эта функция позволяет автоматически определять позиционные выступы и угол поворота заготовки на столе станка и скорректировать программу резки, если это потребуется. Если материал расположен на паллете не ровно, то кромки материала будут определены с помощью детектора и материал будет программно повёрнут в необходимые координаты.

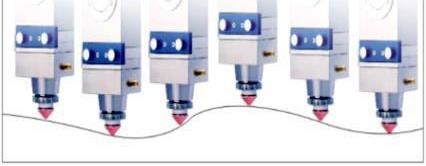

НОВОЕ ПОКОЛЕНИЕ МОДУЛЕЙ БЕЗОПАСНОГО СЛЕДОВАНИЯ

Режущая головка сохраняет постоянное расстояние с заготовкой в процессе резания, это снижает риск столкновений. Станок перестанет резать при малейшем столкновении с препятствием. Это снижает уровень аварийности и улучшает производительность резания.

СИСТЕМА АВТОМАТИЧЕСКОГО ОТСЛЕЖИВАНИЯ ЗАЗОРА

Система автоматически отслеживает зазор между лазерной головой и листом металла, предотвращает пропуски при раскрое тонких металлов. Позволяет раскраивать даже «горбыль».

ФУНКЦИЯ АВАРИЙНОГО СИГНАЛА НИЗКОГО ДАВЛЕНИЯ ВСПОМОГАТЕЛЬНОГО ГАЗА

Предоставляет возможность отслеживания и контроля наличия газов в магистралях.

ИНТЕЛЛЕКТУАЛЬНАЯ СИСТЕМА СИГНАЛИЗАЦИИ

Сигналы со всех узлов, имеющих обратную связь, поступают на интерфейс через центр управления, когда оборудование работает с ошибкой, и по коду ошибки можно определить неисправность.